飞机发动机,被誉为现代航空工业的“心脏”,其装配过程是一项集尖端科技、极致工艺与严格管理于一体的系统性工程。一个完整的发动机从数以万计的零件到最终交付使用,需要经历一条漫长而精密的装配流水线。

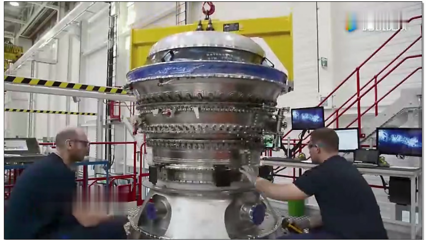

装配之旅始于严格的无尘、恒温恒湿的洁净车间。所有零部件,无论是巨大的风扇叶片、精密的涡轮盘,还是数以千计的螺栓和传感器,都必须经过彻底的清洁和检测,确保无任何细微的污染物或瑕疵。装配过程遵循严格的顺序和工艺文件,通常从核心机——即发动机最中心的高压压气机、燃烧室和高压涡轮部分——开始组装。技术工人和自动化机械臂协同工作,将转子叶片精确地安装到轮盘上,并进行动平衡测试,确保高速旋转时绝对平稳。

核心机被封装进机匣,并与低压系统(包括风扇和低压涡轮)进行对接。燃油管路、液压系统、复杂的线束和数以百计的传感器被逐一安装和连接,构成了发动机的“神经系统”。每一步装配都伴随多次测量、校准和测试,例如使用激光对准技术确保各级转子之间的同心度,使用专用工具保证螺栓达到精确的预紧力。

完成机械总装后,发动机进入关键的测试阶段。它被运送到专用试车台,进行地面试车。在震耳欲聋的轰鸣声中,工程师们监控着成千上万个参数——推力、油耗、振动、温度等,验证其性能是否完全达到设计指标,并模拟各种极端工况。只有通过所有严格测试的发动机,才能获得“适航放行”证书。

这台经过“千锤百炼”的“心脏”被精心包装,交付给飞机制造商,安装到机翼或机身,准备翱翔蓝天。整个装配过程,不仅是零件的物理组合,更是将材料科学、空气动力学、热力学和数字控制技术融为一体的艺术,体现了人类工业文明的最高成就之一。